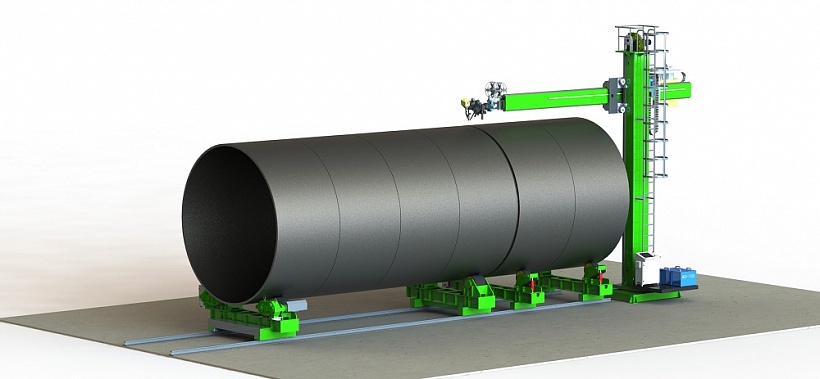

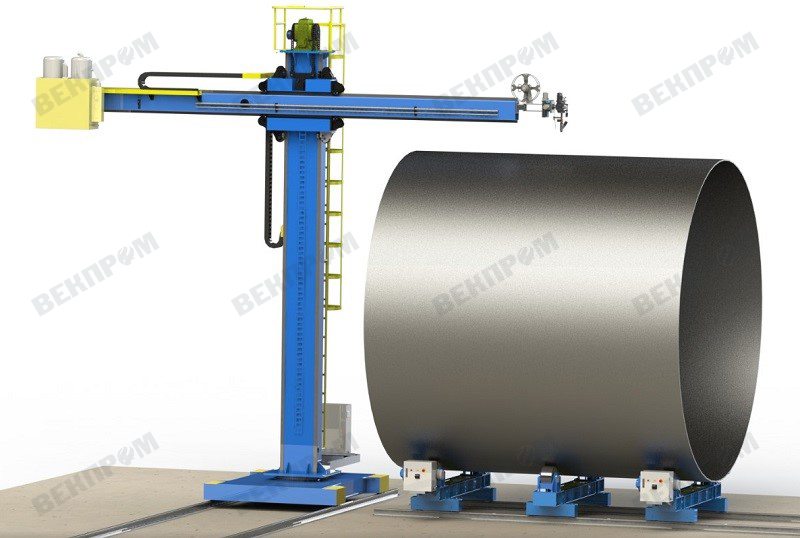

Комплекс для стыковки и сварки обечаек весом до 60т и диаметром до 5м

Состав:

Стационарная колонна с выдвижной консолью на поворотном основании модели ZLH-5060. Предназначена для позиционирования сварочных головок в зону сварки/наплавки, в точку парковки и зону удобную для выполнения подготовительно-заключительных операций и технического обслуживания оборудования.

Сварочная колонна с перемещением и вращением ZLH-5060 (колонна и стрела) состоит из колонны, стрелы/консоли, подъемного устройства, лестницы, моторизованной тележки, моторизованного горизонтального перемещения и электрической системы.

|

|

|

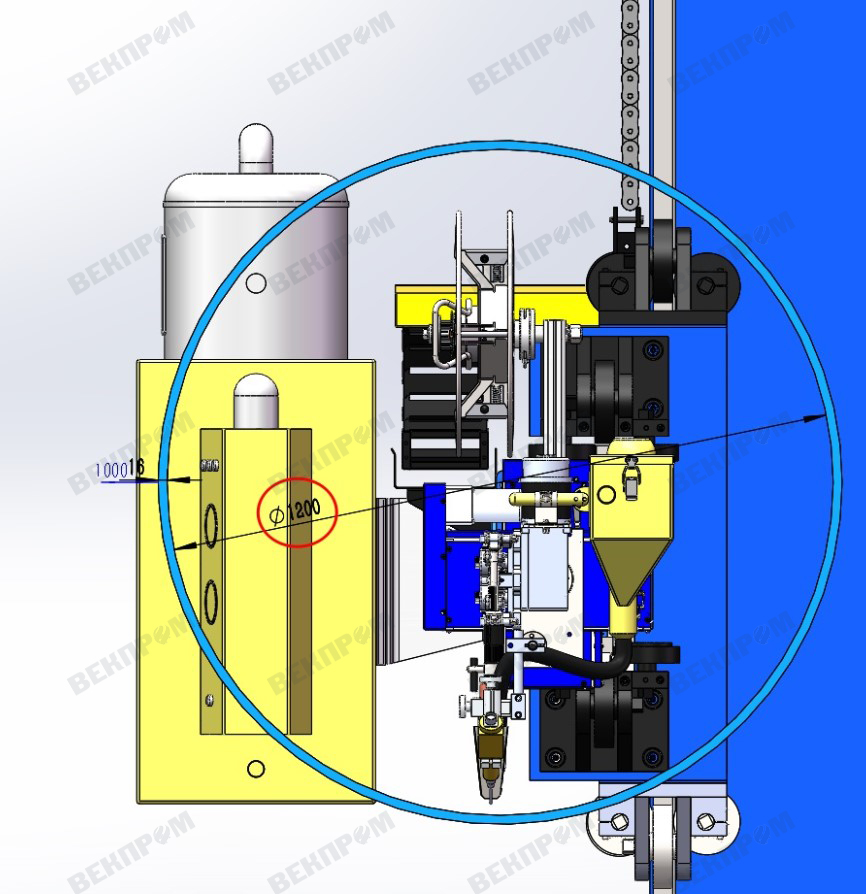

Минимальный диаметр при сварке внутреннего продольного шва 1200 мм |

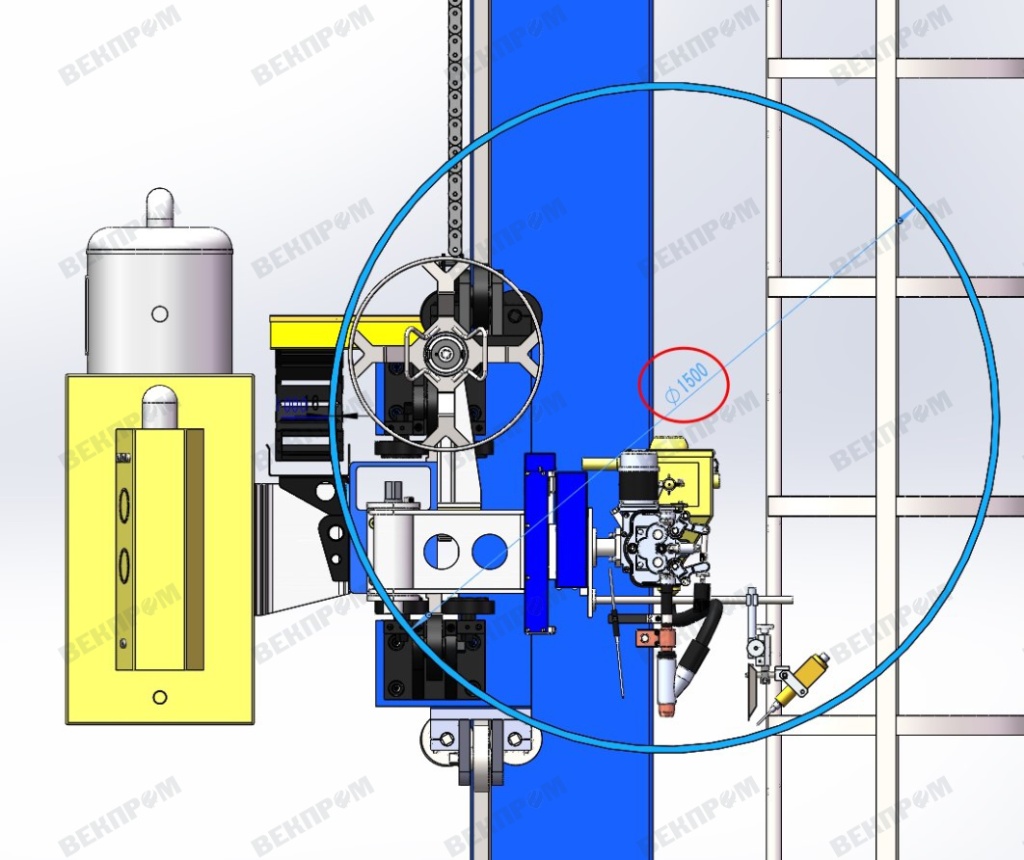

Минимальный диаметр при сварке внутреннего кольцевого шва 1500 мм |

|

Без системы слежения по шву минимальный внутренний диаметр при сварке продольного шва составит 800 мм, минимальный диаметр при сварке внутреннего кольцевого шва 900 мм |

|

|

Со специальной системой слежения по шву ED-ST50100R1 минимальный внутренний диаметр при сварке продольного шва составит 800 мм, минимальный диаметр при сварке внутреннего кольцевого шва 1500 мм |

|

|

Со специальной сварочной головкой без системы слежения по шву минимальный внутренний диаметр при сварке продольного шва составит 550 мм |

|

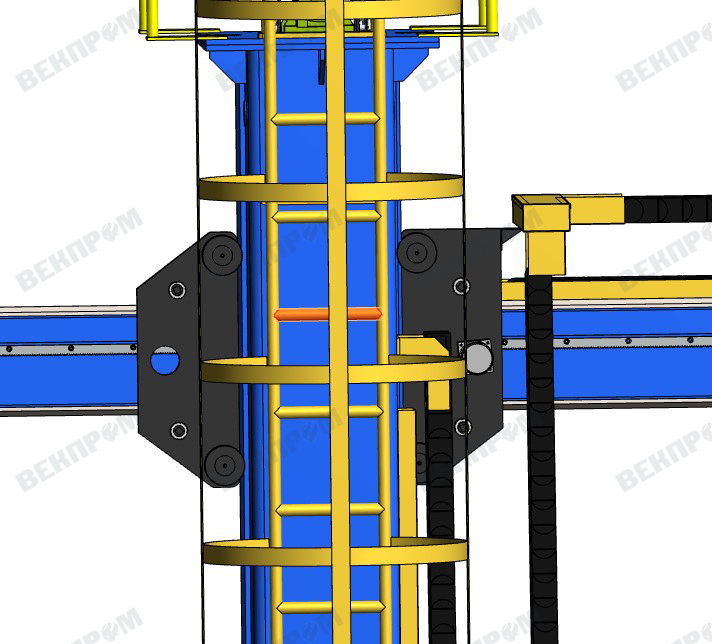

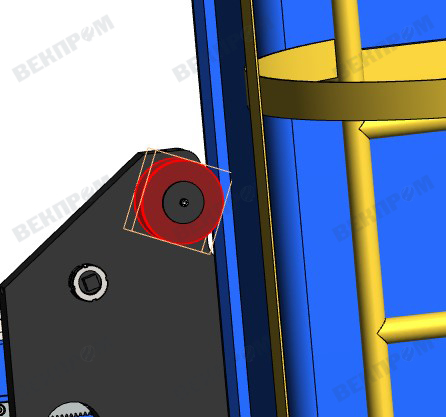

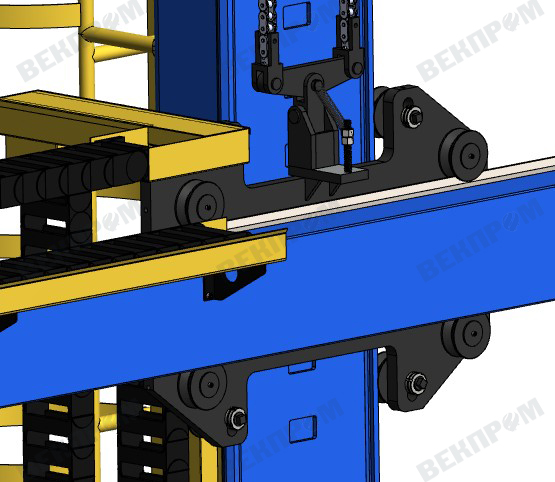

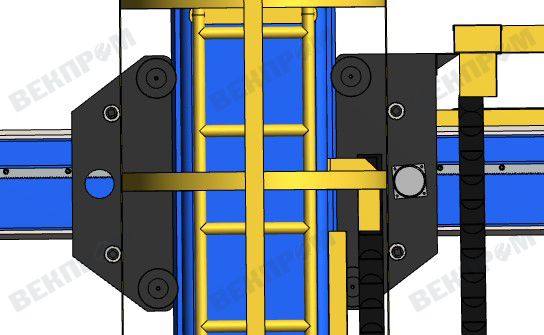

На вертикальной колонне крепится седло, в котором располагается выдвижная консоль. Стальное седло консоли смонтировано на 4 регулируемых V-образных роликах. Каждый ролик вращается на закрытом подшипнике и перемещается на эксцентриковой оси для точного выравнивания консоли. Ролики седла перемещаются по обработанным направляющим колонны, что гарантирует плавный подъем консоли.

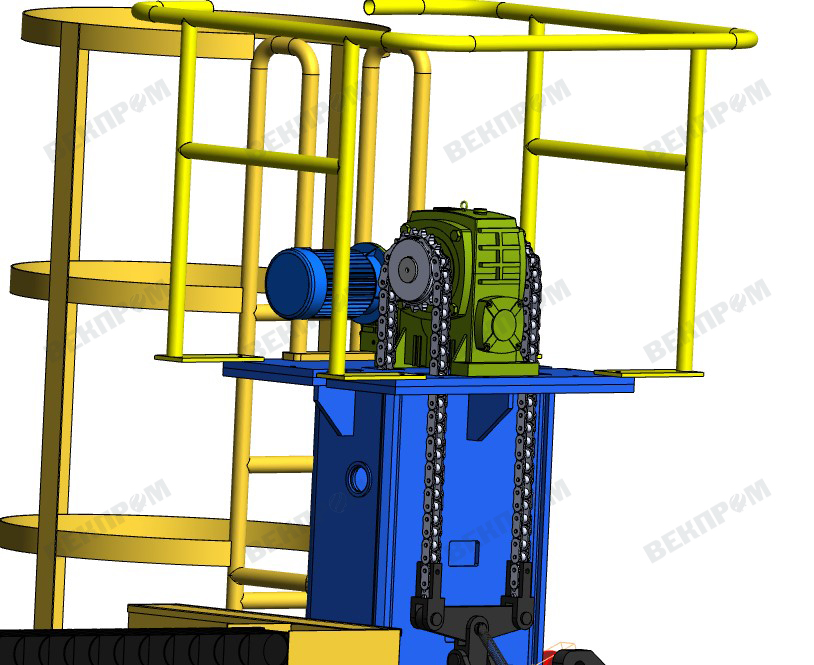

Седло со стрелой перемещается по направляющим вертикальной колонны вверх и вниз при помощи многозвенной прочной роликовой цепи. Привод вертикального перемещения – двухступенчатый червячный редуктор с электрическим двигателем переменного тока с инверторным частотным регулятором привода. Привод вертикального перемещения обеспечивает плавный, быстрый и точный подъём консоли на необходимую высоту.

Встроенный в колонну противовес облегчает работу привода вертикального перемещения, что обеспечивает плавное перемещение консоли вверх и вниз и надёжную фиксацию на необходимой высоте. Система безопасности предохраняет консоль от падения, оснащена самоблокирующимся механизмом делая работу сварочной колонны безопасной.

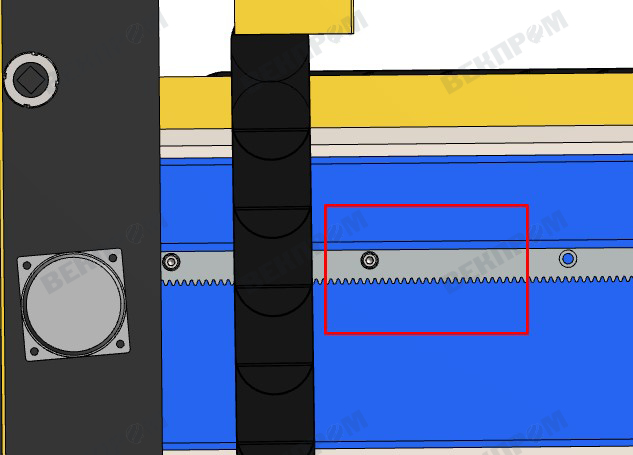

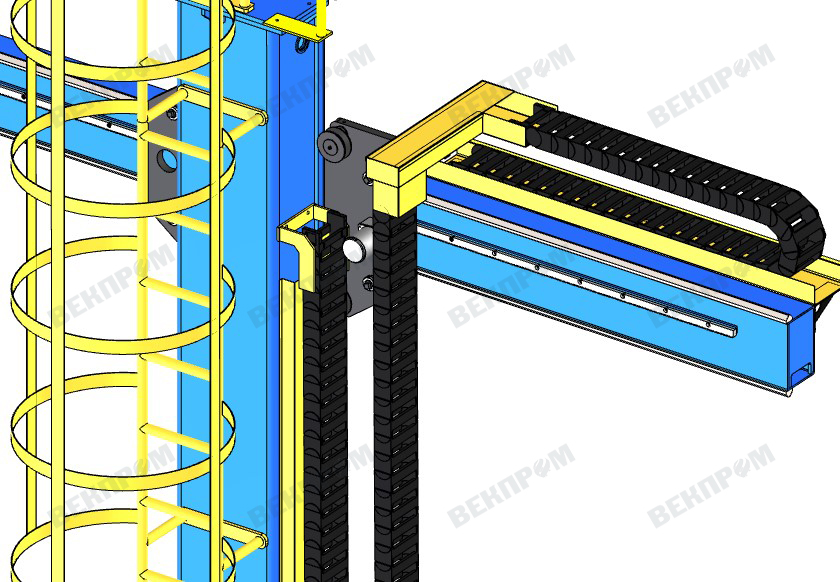

Горизонтальное перемещение консоли осуществляется при помощи привода горизонтального перемещения консольной балки – мотор-редуктором на базе мотор-редуктора на зубчатую рейку. Высокий крутящий момент на старте в сочетании с зубчатой рейкой обеспечивают плавность движения консоли без вибраций и проскальзывания.

Прямоугольная выдвижная консоль имеет шлифованные направляющие по всей длине и высоко-точную зубчатую рейку для перемещения внутри седла и поддерживается на 4 регулируемых V-образных роликах, смонтированных на седле, каждый вращается на закрытом подшипнике и перемещается на эксцентриковой оси, чтобы гарантировать точное выравнивание и безвибрационное движение автоматической сварочной головки.

Колонна установлена на опорном подшипнике, имеет возможность вращения вокруг вертикальной оси и моторизированное перемещение по рельсам.

Помимо электродвигателя с самоторможением, обеспечивающего подъем стрелы, в суппорте устанавливается дополнительное предохранительное устройство, которое вступает в действие в случае обрыва цепи или при ее снятии. Предварительно затянутая пружина толкает стальной зуб в сварную зубчатую рейку с передней стороны колонны и тем самым препятствует соскальзыванию стрелы вниз.

Все кабеля скрыты и защищены вертикальным и горизонтальным гибким кабелеукладчиком;

Все кабеля скрыты и защищены вертикальным и горизонтальным гибким кабелеукладчиком;

На колонне установлена лестница для оператора для обслуживания сварочной колонны.

| Ход консоли по горизонтали | 6000 мм |

|

Ход консоли по вертикали |

5000 мм |

|

Скорость горизонтального перемещения консоли |

100-1500 мм/мин |

|

Скорость вертикального перемещения консоли |

600 мм/мин |

|

Угол поворота стойки вокруг вертикальной оси |

±180 град |

Самоходное основание

Перемещается по напольным рельсовым направляющим на четырех опорных колесах с реборда-ми. Напольные рельсовые направляющие в состав не входят и обеспечиваются Заказчиком.

Механизм перемещения самоходного основания - мотор-редуктор на два ведущих колеса на базе асинхронного двигателя переменного тока.

Конструкция самоходного основания содержит четыре замковых устройства, предотвращающих ее опрокидывание. Подвод коммуникаций к платформе организован с помощью гибкого кабеле-укладчика.

Основные технические данные:

|

Скорость перемещения тележки по рельсовым направляющим |

2000 мм/мин |

|

Ширина колеи |

1860 мм |

Система управления

Пульт управления колонной позволяет управлять перемещением колонны установленной на тележке, поворотом вертикальной стойки, движением рабочего инструмента путём подъёма и перемещения консоли с возможностью отображения параметров на дисплее.

Осуществляется совместная работа колонны со сварочными опорными вращателями и манипуляторами при сварке внутренних и внешних продольных швов, сварке кольцевых швов цилиндрических деталей, при этом управление всем механическим комплексом производиться с рабочего места сварщика с единого пульта управления.

Все элементы электрического оборудования колонны со степенью защиты IP 54. Напряжение питания всего электрооборудования колонны – 380 В, 3 фазы, частота 50 Гц. Шкаф с элементами электрического оборудования и пульт управления смонтированы на вертикальной колонне. Пульт является съемным и соединен со шкафом проводом.

Электрическая система управления имеет защиту от перегрузки по току, перегрева, перегрузки с самоблокирующейся защитой для безопасности оператора. Оператор может управлять сварочным манипулятором с помощью выносного пульта управления и дублирующего пульта управления расположенного на стационарной панели управления.

Система подачи и рециркуляции флюса LTHS-100E2H (с подогревом до 150°С)

Система рециркуляции флюса имеет функцию сбора пыли и блок сепаратора для разделения и фильтрации. Не переплавленный флюс восстанавливается в сепараторе сильным отрицательным давлением воздушного насоса. Полезный флюс возвращают в расходный бункер для флюса (при необходимости флюс будет осушен). Система подачи обеспечивает подачу флюса в резервуар высокого давления в бункер сухим сжатым воздухом, а затем флюс поступает в зону сварки через выпускную трубу бункера для флюса.

Система подачи и рециркуляции флюса с пневматическим приводом, установленная на консоли сварочной колонны, обеспечивает подачу подогретого до рабочей температуры сварочного флюса (прокалку флюса при этом система не осуществляет) в сварочную головку и удаление излишнего флюса со сварного шва посредством эжекционного сопла, установленного на сварочной головке.

Удалённый флюс поступает в рециркуляционный бункер, оснащённый механическим сепаратором для восстановления флюса и удаления остатков переплавленной шлаковой корки.

Восстановленный флюс поступает в расходный флюсовый бункер, расположенный непосредствен-но на сварочной головке. Для работы системы подачи и рециркуляции флюса необходим сжатый воздух (сухой и без масла) давлением 6 Бар.

|

Емкость основного бункера |

50 кг |

|

Емкость малого бункера |

6 кг |

|

Мощность двигателя насоса |

3,0 кВт |

|

Мощность подогревателя |

3,0 кВт |

|

Напряжение питающей сети |

~380В, 3 ф |

|

Давление сжатого воздуха |

0,6 Мпа |

|

Рабочее отрицательное давление (всасывание) |

-0,02 Мпа |

|

Температура подогрева |

150°С |

|

Расстояние горизонтальной подачи флюса |

8-25 м |

|

Расстояние вертикальной подачи флюса |

5-7 м. |

|

Скорость восстановления флюса |

8 -15 кг/мин |

|

Скорость подачи флюса |

2- 20 кг/мин |

|

Вес основного блока |

150 кг |

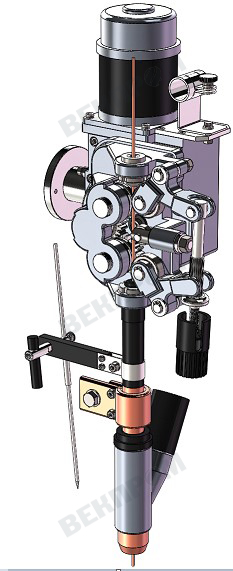

Автоматическая система слежения по шву серии ED-ST с 2D датчиком тактильного типа

Автоматические системы слежения по шву относятся к вспомогательному оборудованию, которое помогает сделать процесс автоматической сварки комфортным, а получаемый сварной шов идеальным по траектории и качеству соединения. Эти системы стали неотъемлемой частью современных сварочных центров. Они используются при сварке как продольных, так и кольцевых швов при изготовлении обечаек, емкостей, сосудов и т.п.

Предлагаемые нашей компании автоматические системы серии ED-ST просты в обращении и надежны в эксплуатации. Опыт работы на российских предприятиях без нареканий показал высокое качество этой системы.

Система состоит из трех основных элементов: Блок управления, моторизованные слайдеры перемещения инструмента и датчик (щуп) тактильного типа. В комплект поставки также входят кронштейны и узлы крепления, а также механизм точной настройки положения датчика (щупа).

Система слежения имеет следующий принцип работы:

- Щуп датчика смещения опускается в разделку (или поверхность слежения) и при движении во время сварки реагирует на отклонение траектории шва.

- Сигнал с датчика поступает на блок управления, который преобразуется в управляющий сигнал для механизма перемещения (моторизованные слайдеры).

- В свою очередь слайдеры отрабатывают движение, обратное смещению, возвращая сварочную горелку на траекторию шва.

Технические характеристики:

|

Модели |

ED-ST05 |

ED-ST10 |

ED-ST20 |

|

Грузоподъемность |

25 кг |

50 кг |

100 кг |

|

Величина слежения |

100 мм |

200 мм |

200 мм |

|

Скорость слежения |

250 мм/мин |

250 мм/мин |

200 мм/мин |

|

Точность |

±0.25 мм |

||

|

Вес слайдера |

14 кг |

18 кг |

29 кг |

|

Крутящий момент |

700 кг·см |

1400 кг·см |

3700 кг·см |

|

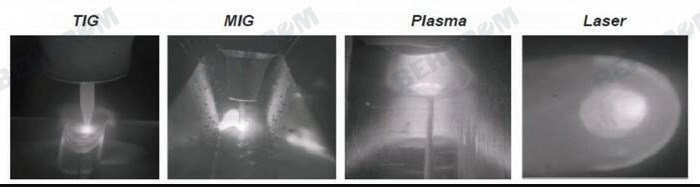

Способ сварки |

MIG, TIG, CO2 |

SAW |

TANDEM SAW |

|

Входное напряжение |

AC220 В, 50/60 Гц(AC 110 В OPTION) |

||

|

Рабочая температура |

-10ºС ~ +70ºС |

||

|

Функции управления |

Движение вверх, вниз, влево, вправо, подтягивание, предел хода, слежение по шву, определение конца шва, регулирование скорости слежения, дистанционное управление, выбор режима слежения 1D или 2D |

||

Системы дистанционного видео наблюдения для сварочных колонн

Используются для дистанционного слежения за процессом сварки при помощи ТВ камер. Применение систем позволяет отказаться от размещения операторов непосредственно на консоли сварочной колонны вблизи зоны сварки. Визуальный контроль сварки позволяет оператору делать необходимые корректировки параметров непосредственно во время сварки.

На автоматической сварочной головке устанавливается специальная видеокамера с блоком затемнения, передающая сигнал на монитор, установленный на пульте управления.

Одно из использований системы дистанционного слежения – наведение сварочной головки по стыку совместно с точечным лазерным целеуказателем.

Система ТВ наблюдения состоит из профессиональной инфракрасной CCD камеры ночного видения, системы передачи сигналов и пульта рабочего управления. Оператор может наблюдать относительное положение сварочной горелки и сварного шва непосредственно на экране и своевременно устранять отклонение сварочной горелки слайдером точной настройки, обеспечивая качество сварного шва. Визуальное наблюдение, простая и удобная работа.

Видеокамера

|

Цифровая сварочная видеокамера XIRIS позволяет производить наблюдение за процессом сварки открытой дугой в режиме реального времени. Используя современную электронику, видеокамера обеспечивает впечатляющими возможностями с высоким динамическим диапазоном 140+ дБ, позволяет видеть самые яркие черты сварочной дуги, а также фон или часть произведённой работы. Цифровая сварочная видеокамера XIRIS включает в себя полный набор сварочных конкретных программных средств визуализации и уникальных возможностей, чтобы обеспечить беспрецедентное качество изображения и надежность различных сварочных и лазерных процессов. Камера поставляется в прочном корпусе со степенью защиты IP65, который включает вспомогательное освещение, внутреннее охлаждение, возможность дистанционного управления моторизованным объективом и защитного переднего стекла. |

|

Ключевые преимущества:

- Обеспечивает в режиме реального времени вид сварного шва в процессе сварки.

- Выступает в качестве инструмента настройки положения сварочной горелки перед сваркой.

- Позволяет регулировать положение изделия и сварочные параметры при сварке.

- Повышает производительность за счет увеличения "время горения дуги" (время, произведенное в процессе сварки) против остановки процесса оператором, чтобы внести изменения

- Улучшает здоровье и безопасности, предоставляя средства для удаления сварщика непосредственно из зоны сварки, что улучшает условия работы оператора, эффективности и качества сварки.

Для сварки под флюсом SAW достаточно промышленной видеокамеры HDC10, которая не подвергается такому сильному оптическому излучению как при открытой дуге.

Для сварки под флюсом SAW достаточно промышленной видеокамеры HDC10, которая не подвергается такому сильному оптическому излучению как при открытой дуге.Цветная USB-видеокамера CMOS 1,3 Мпикс (1280x1024); скорость считывания матрицы - 1280x1024 15 кадр/с, 1024x960 20 кадр/с, 600x480 30 кадр/с; цвет 24 бит; динамический диапазон 62 дБ.

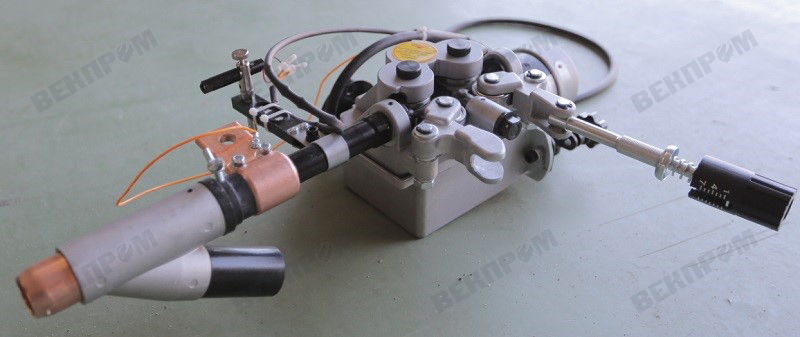

Однопроволочная головки для сварки под флюсом SAW

Предназначены для дуговой сварки под флюсом (SAW) одной проволокой. Поставляются в комплекте с размоточным устройством для проволоки (бухты 25 кг) и расходным флюсовым бункером. Автоматическая сварочная головка установлена на крестовом слайдере (суппорте скольжения) с приводным перемещением 100 мм в вертикальной и горизонтальной плоскостях.

Технические характеристики сварочной головки

|

Максимальный сварочный ток, А |

1000 |

|

|

ПВ при максимальном токе, % |

100 |

|

|

Диаметр сварочной проволоки, мм |

3 - 5 |

|

|

Скорость подачи проволоки, мм/мин |

200 - 2000 |

|

|

Минимальный внутренний диаметр обечайки, мм |

≥800 |

|

|

Ёмкость флюсового бункера, л |

10 |

|

|

Расположение механизма подачи проволоки |

фронтальное |

|

|

Бухта проволоки, кг |

25 |

|

|

Блок управления сваркой |

встроенный (интегрирован в блок управления сварочной колонной) |

|

|

Режим управления |

местное управление / пульт дистанционного управления |

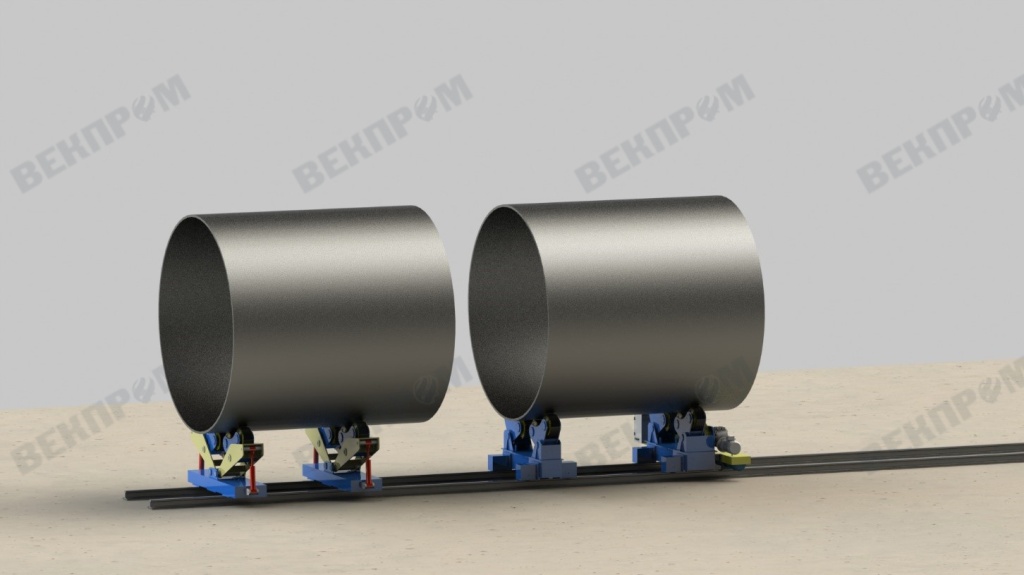

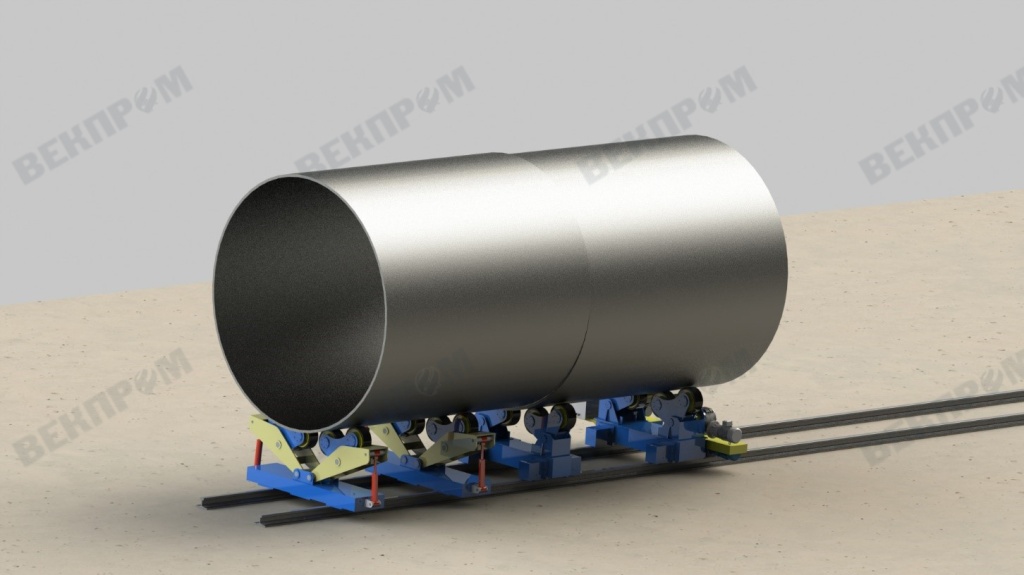

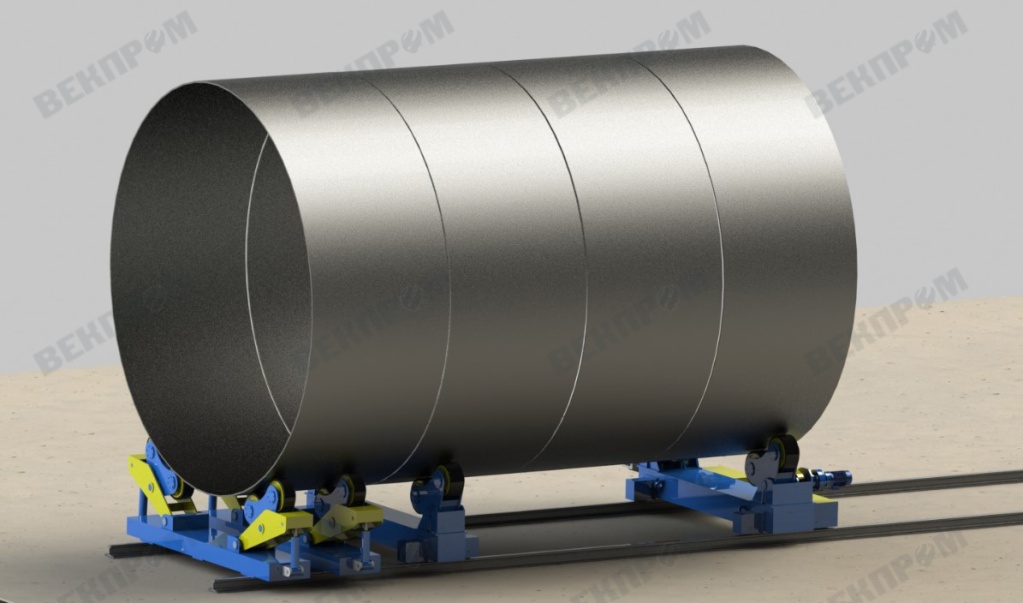

Линия для стыковки и наращивания обечайки до 60т

Система стыковки используется для сборки, стыковки секций обечайки и наращивания в одну башню, используется в комплекте со сварочной колонной. Станция состоит из 4-х вращателей в двух комбинациях:

|

Комбинация вращателей А и В – это вращатели с холостым ходом с гидравлической регулировкой межосевого расстояния и высоты до оси вращения путем подъема/опускания штока гидроцилинлра. Регулировка каждого блока роликов необходима для изменения положения оси вращения трубы. Секция А и В установлены на рельсовые тележки с ручным перемещением. |

|

|

Комбинация вращателей C и D состоит из самонастраивающегося приводного вращателя с моторизированной рельсовой тележкой и самонастриавающегося холостого вращателя с холостой рельсовой тележкой. |

|

| Вращатель D: Приводной самонастраивающийся вращатель на рельсовой тележке с электрическим приводом. | |

Электрическая система управления состоит из шкафа управления и пульта дистанционного управления. Используются инверторы бренда Schneider или Delta, которые являются бесшумными, высокоточными, обладают общей стабильностью и высокой устойчивостью против помех.

Технические характеристики:

|

Модель |

FITA-60 A& B |

FITA-60 C& D |

|

Грузоподъемность, т |

30 |

60 |

|

Конфигурация |

2 холостые секц. |

1 Приводная + 1 Холостая |

|

Высота до оси вращения, мм |

|

|

|

Межосевое расстояние, мм |

|

|

|

Регулировка межосевого расстояния |

Гидроцилинды (4 незавие.) |

фиксированная |

|

Гидравлический горизонтальный ход , A и B |

±100 мм. |

/ |

|

Диаметр обечайки, мм |

⌀ 500-4500 |

⌀ 500-4500 |

|

Длина одной секции обечайки, мм |

>2000 |

>2000 |

|

Размер ролика, Д*Ш |

⌀ 450 × 150 |

⌀450 × 180 |

|

Материал роликов |

Сталь с ПУ покрытием |

|

|

Линейная скорость вращения, мм/мин |

Свободная |

100-1000 |

|

Мощность двигателя вращения, кВт |

/ |

4 |

|

Контроль скорости вращения |

/ |

частотно-регулируемый электропривод |

|

Скорость перемещения по рельсовому пути, мм/мин |

Свободная |

2000 |

|

Ширина колеи, мм |

1500 |

1500 |

|

Электрический шкаф управления |

Есть |

|

|

Гидростанция |

Есть |

|

|

Дистанционный пульт управления |

Беспроводной |

|

Шаг 1: Устанавливаем краном две секции обечайки на вращатели FITA-60C &D и FITA-60A & B.

Шаг 2: Сдвигаем к секции №1 секцию №2 перемещением вращателя FITA -60D.

Шаг 3: Регулировка межосевого расстояния и высоты оси вращения (влево/вправо, вверх/вниз) между двумя секциями обечайки с помощью 4 гидравлических цилиндров вращателей FITA-20A и B, стыковка и прихватки.

Шаг 4: Сварка кольцевого шва сварочной колонной.

Шаг 5: Повторение шагов шаги с 1 по 4 до полного наращивания обечайки.

Источник сварочного тока AOTAI ASAW 1250

ASAW 630/1000/1250 II – относятся к последнему поколению высокоэффективного, энергосберегающего инверторного оборудования, с микропроцессорной системой управления и контроля сварочных параметров производства компании AOTAI.

ASAW 630/1000/1250 II – относятся к последнему поколению высокоэффективного, энергосберегающего инверторного оборудования, с микропроцессорной системой управления и контроля сварочных параметров производства компании AOTAI.