Пятиосевая машина для пространственной резки труб с ЧПУ KR-XYG

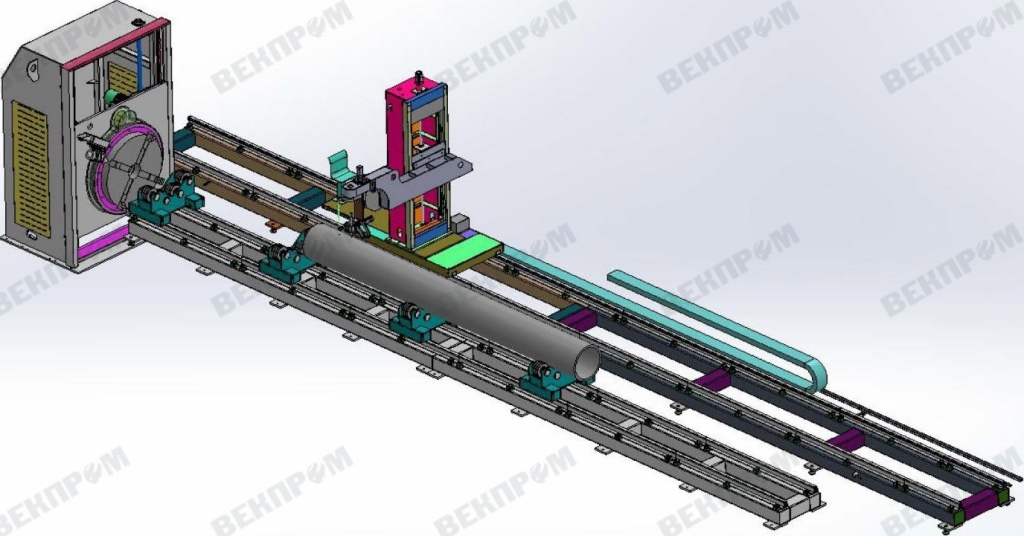

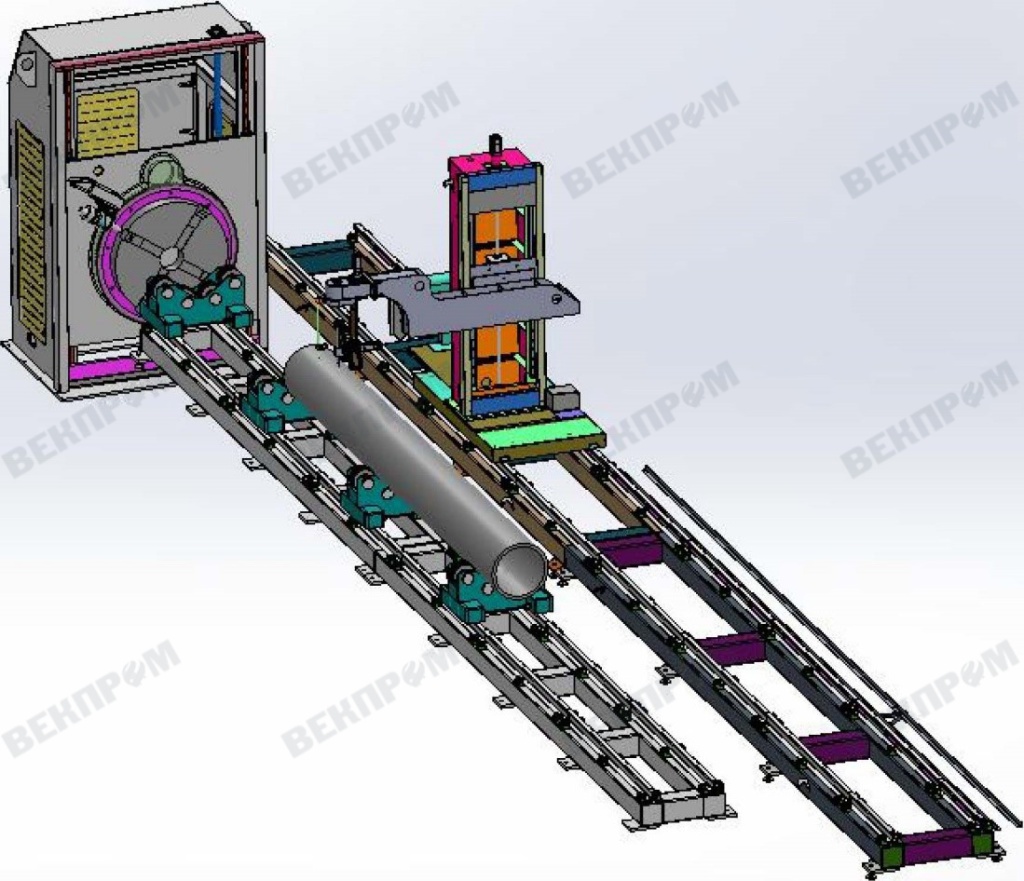

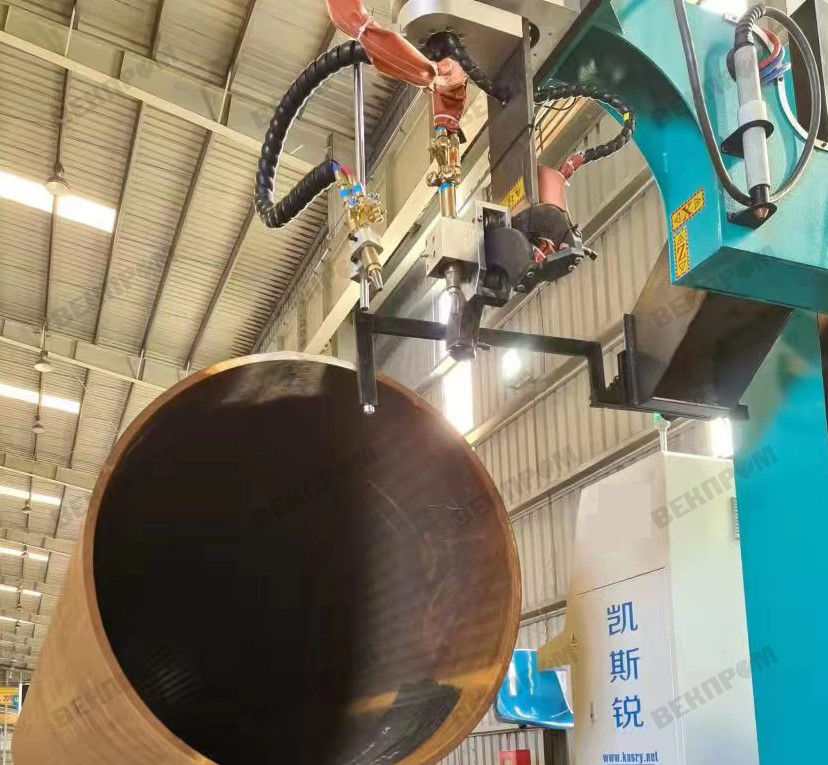

Станок состоит из горизонтальной станины (сварной корпус из квадратных труб), механизма вращения трубы (трехкулачковый зажимной патрон и устройство вращения по оси Y), опорного кронштейна для стальной трубы (4 комплекта опорных устройств), механизмов подъема, перемещения и вращения режущей горелки, механизма перемещения узла резки (рельсовая направляющая 24 кг в качестве трансмиссии), электронной системы управления и т.д.

Основные технические характеристики

|

|

Параметр |

Значение |

|

|

Модель |

5-ти осевой трубонарезной станок с ЧПУ KR-XYG |

|

Размер заготовки |

Диаметр круглой трубы |

108-1220 мм |

|

Эффективная длина резки |

6 м |

|

|

Основное применение: термическая резка торцов и сечений различных типов труб. Используемые материалы заготовок: низкоуглеродистая сталь (для обработки медно-никелевых труб и труб из нержавеющей стали применяется плазменная резка) |

||

|

Метод резки |

Метод резки |

Плазменная / Газопламенная |

|

Источник плазмы |

Hypertherm 125A |

|

|

Толщина материала для плазменной резки |

Толщина пробивки 1-25 мм |

|

|

Толщина материала для газопламенной резки |

Вертикальная резка 6-60 мм |

|

|

Угол скоса кромки (при плазменной резке) |

±45° |

|

|

Угол скоса кромки (при газопламенной резке) |

Пробивка отверстий ±55°; обработка торцов ±60° |

|

|

Точность обработки |

Требуемая эллиптичность заготовки |

≤1% |

|

Скорость резки |

10-2000 мм/мин |

|

|

Скорость перемещения |

10-6000 мм/мин |

|

|

Точность резки длины |

±1.5 мм |

|

|

Осевой угол поворота резака |

α±60° |

|

|

Радиальный угол поворота резака |

β±55° |

|

|

Стандарт точности обработки |

ISO9013-2002, ISO8206-1991 и JB/T10045.4-1999JB |

|

|

Зажимной патрон |

Зажимной патрон |

Ручной самоцентрирующийся трехкулачковый рычажный механизм |

|

Ручное устройство фиксации |

1 комплект |

|

|

Кронштейн |

Опорное устройство |

4 группы |

|

Нагрузка |

Максимальная грузоподъемность |

10 000 кг |

|

Допустимая температура окружающей среды |

-20℃ -50℃ |

|

Оси станка

Ось Y: вращение трубы

Серводвигатель Panasonic мощностью 3000 Вт с прецизионной коробкой передач обеспечивает свободное вращение трубы на 360°, скорость вращения 0,01~8 об/мин, точность позиционирования ±0,2°.

Ось Х: продольные перемещения резака

Максимальный диапазон перемещений горелки составляет 6 000 мм. Серводвигатель Panasonic мощностью 750 Вт в сочетании с прецизионной зубчатой передачей обеспечивает точность позиционирования ±0,2 мм.

Ось Z: вертикальные перемещения резака

Максимальный диапазон вертикальных перемещений составляет 830 мм. Серводвигатель Panasonic мощностью 750 Вт в сочетании с прецизионной шарико-винтовой передачей обеспечивает точность позиционирования ±0,2 мм.

Ось В: наклоны резака в направлении длины трубы

Диапазон вращения (наклона) горелки ±60°. Серводвигатель Panasonic мощностью 400 Вт с прецизионной коробкой передач обеспечивает точность позиционирования ±0,2°.

Ось А: наклоны горелки в радиальном направлении (поперек длины трубы)

Диапазон вращения (наклона) горелки ±55°. Серводвигатель Panasonic мощностью 400 Вт с прецизионной коробкой передач обеспечивает точность позиционирования ±0,2°.

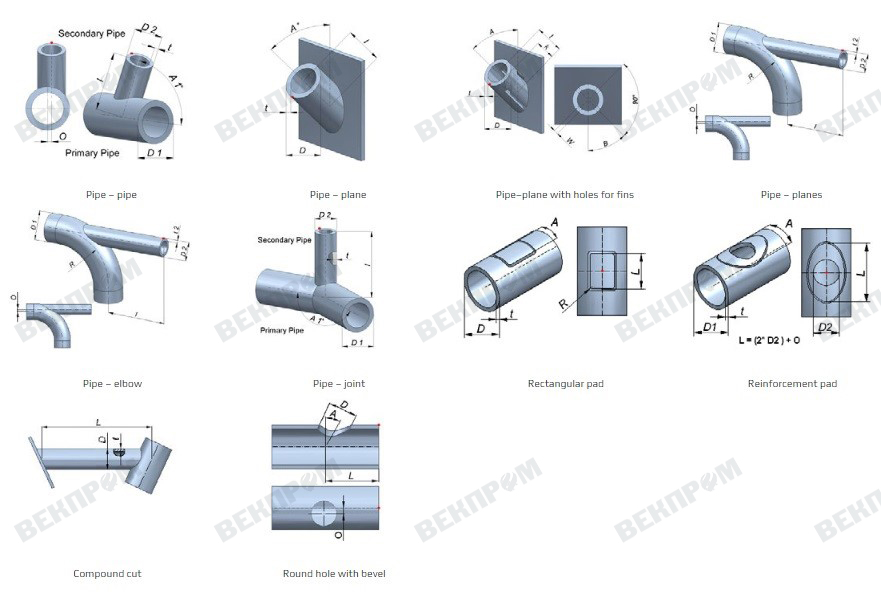

Возможности обработки

- Автоматическое бесступенчатое переключение скоростей резки;

- Настройка непрерывной резки;

- Автоматическая компенсация эллиптичности трубы;

- Вырезание ортогональных отверстий в заготовке;

- Вырезание ортогональных вставных отверстий в заготовке;

- Диагональная резка заготовки;

- Вырезание отверстия под эксцентрик на наклонной поверхности трубы;

- Установка фиксированного угла и положения для снятия фасок;

- Вертикальная резка торцов труб и резка под углом;

- Ортогональная резка торцов патрубков и резка под углом;

- Ортогональная резка отверстий под эксцентрик и резка под углом;

- Ортогональная резка отверстий под эксцентрик в патрубках;

- Вырезание прямоугольных отверстий;

- Проточка канавок на поверхности заготовки;

- Резка под углом двух торцов трубы для целей судостроения;

- Резка торцов труб для монтажа фитинга.

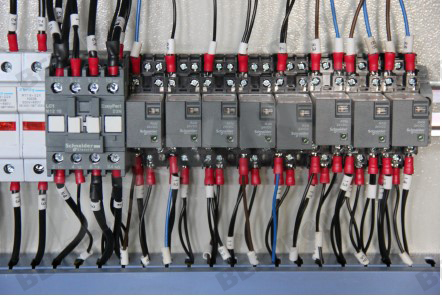

Электронные компоненты

Оборудование оснащено низковольтными электронными компонентами производства компании Schneider, которая известна среди европейских и японских компаний высоким качеством своей продукции. Низковольтные электрические устройства компании Schneider занимают большую долю на внутреннем рынке и включают в себя серии устройств как импортного, так и отечественного производства. Продукция компании Schneider отличается высокой производительностью, надежностью и хорошей совместимостью. Электронные компоненты имеют множество опций для адаптации к различным сложным условиям монтажа и эксплуатации. Оборудование оснащено такими основными компонентами, как автоматический выключатель/контактор/реле/импульсный источник электропитания для повышения стабильности работы оборудования.

Сервосистема Panasonic

Серводвигатели Panasonic широко используются в оборудовании плазменной резки. Их показатели помехоустойчивости и стабильности являются самыми высокими среди аналогов.

Высокая точность движения: реализация управления положением, скоростью и крутящим моментом с использованием системы обратной связи; решена проблема рассогласования шагового двигателя; обеспечение точности положения за счет системы обратной связи с энкодером.

Хорошие скоростные характеристики, номинальная скорость вращения достигает 1500-3000 об/мин.

Хорошая адаптивность: функция защиты от перегрузки; система способна выдерживать нагрузку, в три раза превышающую номинальный крутящий момент, что особенно необходимо в случаях резких колебаний нагрузки или при необходимости быстрого запуска.

Стабильность: стабильная работа на низких скоростях, отсутствие «феномена шагового двигателя». Подходит для работы в условиях требования высокоскоростного отклика. Время динамического отклика двигателя при ускорении и торможении составляет не более десятка миллисекунд.

Комфортная эксплуатация: нагрев и уровень шума значительно снижены.

Планетарный редуктор снижает скорость двигателя, увеличивая при этом выходной крутящий момент.

Зубья шестерни внутреннего зацепления выполнены из конструкционной стали 20CrMnTi, цементированы, упрочнены и отшлифованы, что дает преимущества в виде малого размера и веса, высокой грузоподъемности, длительного срока службы, стабильной работы, низкого уровня шума, большого крутящего момента, высокой эффективности и безопасности. Имеет функции разделения мощности и мульти-зубчатого сцепления.

Малый вес и компактный размер, большой диапазон передаточных значений, высокая и стабильная производительность, низкий уровень шума и хорошая адаптируемость.

Редуктор оснащен планетарной зубчатой передачей с эвольвентным зацеплением, имеет функции внешнего и внутреннего зацепления и разделения мощности.

Цементированные стальные шестерни подвергаются термическому упрочнению для получения высокотвердой и износостойкой поверхности. После термообработки все шестерни шлифуются, что обеспечивает снижение уровня шума, повышение эффективности и продление срока службы всего станка.

Станина станка

Станина станка представляет собой высокопрочную сварную конструкцию.

Простая конструкция станка, обеспечивающая хорошую производительность, является преимуществом для работы «в полевых условиях» для реализации различных инженерных проектов. Удобные и гибкие операции перемещения, подъема и регулировки уровня станка.

Корпус станка выполнен из квадратной трубы 200×200 мм, подходит для высоких нагрузок и имеет другие механические преимущества.

Передняя бабка

Передняя бабка представляет собой сварную по индивидуальному дизайну стальную конструкцию, компактная структура увеличивает общую жесткость и прочность станка. Обработка монтажной поверхности каждого компонента выполняется одновременно на обрабатывающем центре с ЧПУ для обеспечения точности вращения и вертикальности инструмента.

Узел резки

Основными компонентами узла резки являются сварной корпус, линейная направляющая TBI, винт и четырехсторонний шатун. Сварной корпус обрабатывается на центре с ЧПУ для обеспечения стабильности работы режущей горелки и точности позиционирования.

Рельсовая направляющая 24 кг

Обработка верхней и боковых поверхностей выполняется на высокоточном обрабатывающем станке с ЧПУ с использованием шлифовальных дисков класса 55Q для обеспечения плавного и параллельного движения стойки с режущей горелкой, повышения стабильности работы всего станка и увеличения точности осевого положения.

Линейные направляющие

Важной частью оборудования является ползун фланцевого типа, оснащенный линейной рельсовой направляющей TBI, которая отличается высокой грузоподъемностью, проста и удобна в разборке. Высокая стабильность работы на больших и малых скоростях и устойчивость к усилиям и нагрузкам во всех направлениях.

Преимущества линейных направляющих TBI

Точность установки: данный тип направляющих имеет функцию самовыравнивания, которая позволяет устранить погрешность параллелизма и уровня между двумя осями, таким образом обеспечивая высокую точность и плавность движений.

Высокая точность перемещений в плоскости: рельсовая направляющая TBI оснащена шариковым подшипником с большой радиальной грузоподъемностью, таким образом стабильность точности перемещения достигается за счет меньшего смещения в радиальном направлении при воздействии нагрузки.

Малый размер и устойчивость к высоким нагрузкам: поскольку миниатюрный дизайн конструкции из профиля малой высоты оснащен подшипниками с большой радиальной грузоподъемностью, направляющие могут устанавливаться как в горизонтальной, так и в вертикальной плоскостях, обеспечивая при этом высокую точность перемещений и жесткость конструкции, отвечающие требованиям возвратно-поступательных механизмов.

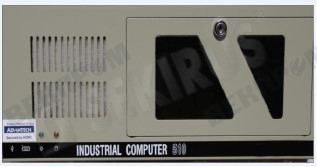

Система управления

Функционал системы управления:

- Данная система управления имеет удобный интерактивный интерфейс, простое и интуитивно-понятное управление трехмерным отображением чертежа;

- Понятная и удобная динамическая симуляция процесса резки;

- Функция запоминания точки останова для возврата к исходной траектории и выполнения повторной резки;

- Быстрое автоматическое позиционирование, управление ускорением, замедлением и функцией паузы;

- Интеллектуальная функция самодиагностики и определения неполадок, автоматическое отображение аварийных сообщений;

- Большое разнообразие функция вызова и редактирования макропрограмм;

- Выбор языка интерфейса: английский или китайский.

- Методы онлайн и автономного программирования позволяют выполнять обмен информацией с внешним устройством через U-диск, по сети и т.д., данные также могут быть введены вручную. Мультиосевой контроллер поддерживает функцию управления 8-ю осями, что позволяет осуществлять непрерывную резку нескольких линий на пересечении нескольких труб для повышения точности обработки.

Система оснащена профессиональным графическим интерфейсом GP-2301HL и соответствует международным стандартам безопасности: имеет 3-х позиционный переключатель, 3-контактную кнопку аварийного останова и функцию вибрации.

- Интуитивно-понятный интерфейс и функции 3D-моделирования и синхронной симуляции;

- Обработка файлов формата WYSIWYG;

- 3D-имитация прохода траектории инструмента;

- Совместимость с предыдущими версиями программ Casey;

- Классический вид меню программы для металлорежущих станков;

- Инструменты отладки системы;

- Экономичная и эффективная система управления станком для резки труб.

Программное обеспечение

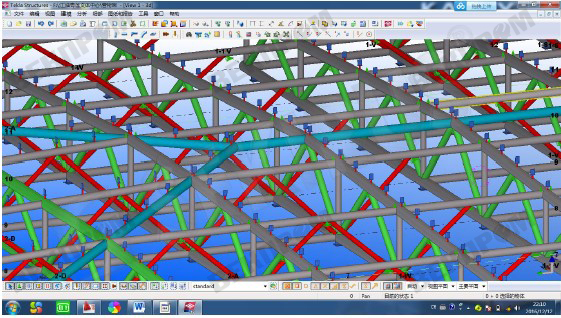

1. Поддержка функции TEKLA 3D для бесшовной стыковки круглых труб

- Автоматическое присвоение кодов обработки имен по номерам;

- Автоматическая оптимизация кривой неровной траектории;

- Группирование объектов и пакетный вывод;

- Раздельная настройка параметров торцевых поверхностей, отверстий и слотов;

- Генерация машинного кода обработки в один клик;

- Автоматическая пакетная генерация номеров;

- Послойное отображение нескольких кривых в траектории реза.

- Канавка с фиксированным углом;

- Фиксированная канавка AWS.

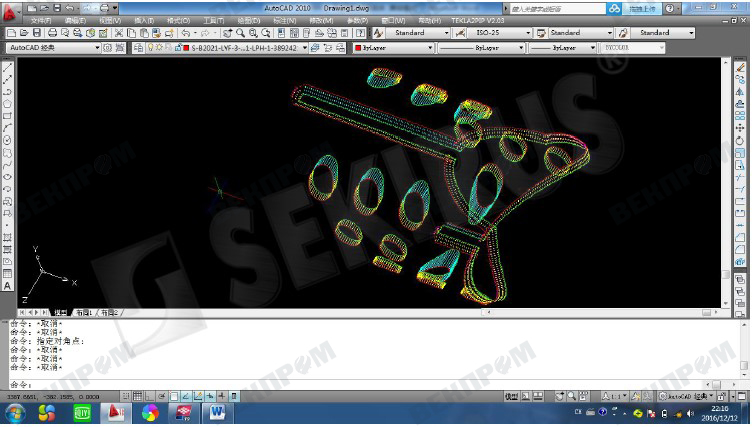

3. Поддержка приложения KR-XYG на платформе AutoCAD.

Благодаря лидирующему положению AutoCAD в области проектирования и его мощным графическим функциям оно объединяет программные функции труборезного станка KR-XYG, генерирует стандартные машинные коды G и управляет 8-ми осевой системой с ЧПУ для резки труб различной формы сечения. Простые функции моделирования позволяют легко получить рабочий чертеж трубы по центральной линии путем построения пространственной сетчатой структуры для получения круглой, квадратной, прямоугольной трубы и других видов профиля.

4. Высокоэффективная функция распределения по технологии Nesting.

5. Функции разделения фитинга, зеркального отображения, смещения влево и вправо, расширения G-кода.

6. Программа для послойной резки патрубков PipeNest.

7. Возможность резки под небольшим углом AWS.

Производитель |

Пр-во Китай |